Familienunternehmen nutzen Digitalisierung vorwiegend zur Kostensenkung

Digitalisierung, Automatisierung und „Industrie 4.0“ haben unter den geplanten Methoden zur Kostensenkung einen großen Sprung auf Rang 1 bei den Familienunternehmen gemacht. Was dabei aber gerne vergessen wird: Ohne neue Geschäftsmodelle können der Vorsprung „Made in Germany“ und die Akzeptanz der Mitarbeiter schnell verspielt sein.

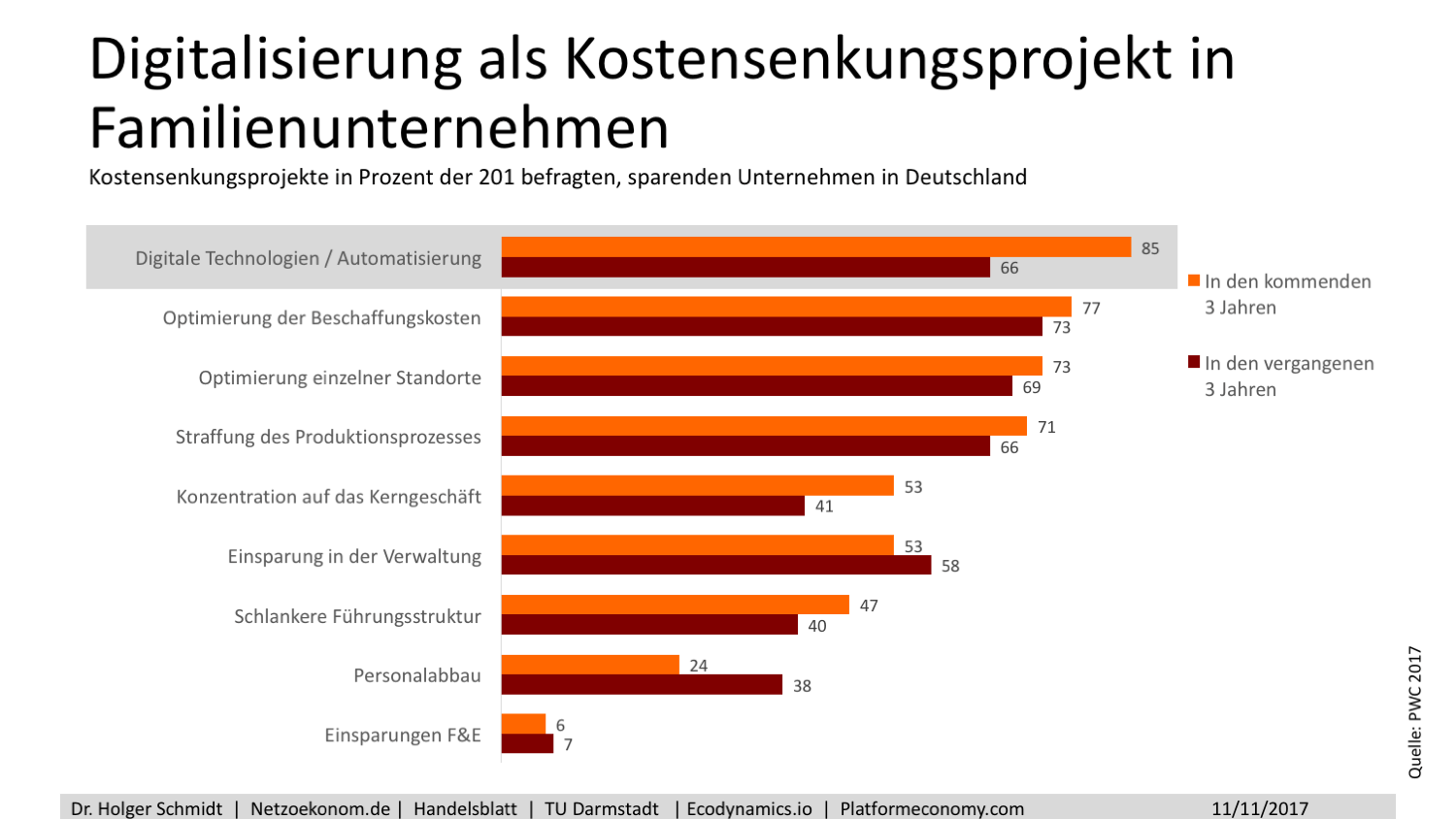

Digitalisierung = Industrie 4.0 = Automatisierung. Diese ziemlich eindimensionale Sicht, die Politik, Verbände und profitierende Ausrüster vor Jahren als den deutschen Weg definiert haben, scheint nun auch voll zu den Familienunternehmen durchgedrungen zu sein: 85 Prozent der Unternehmen sehen anstehende Digitalisierungsprojekte vorwiegend als Kostensenker, zeigt eine Umfrage von PwC. Damit ist Digitalisierung in der Rangliste der wichtigsten Kostensenkungsprojekte mit weitem Abstand an die Spitze gerückt. In den vergangenen drei Jahren betrug dieser Anteil nur 66 Prozent.

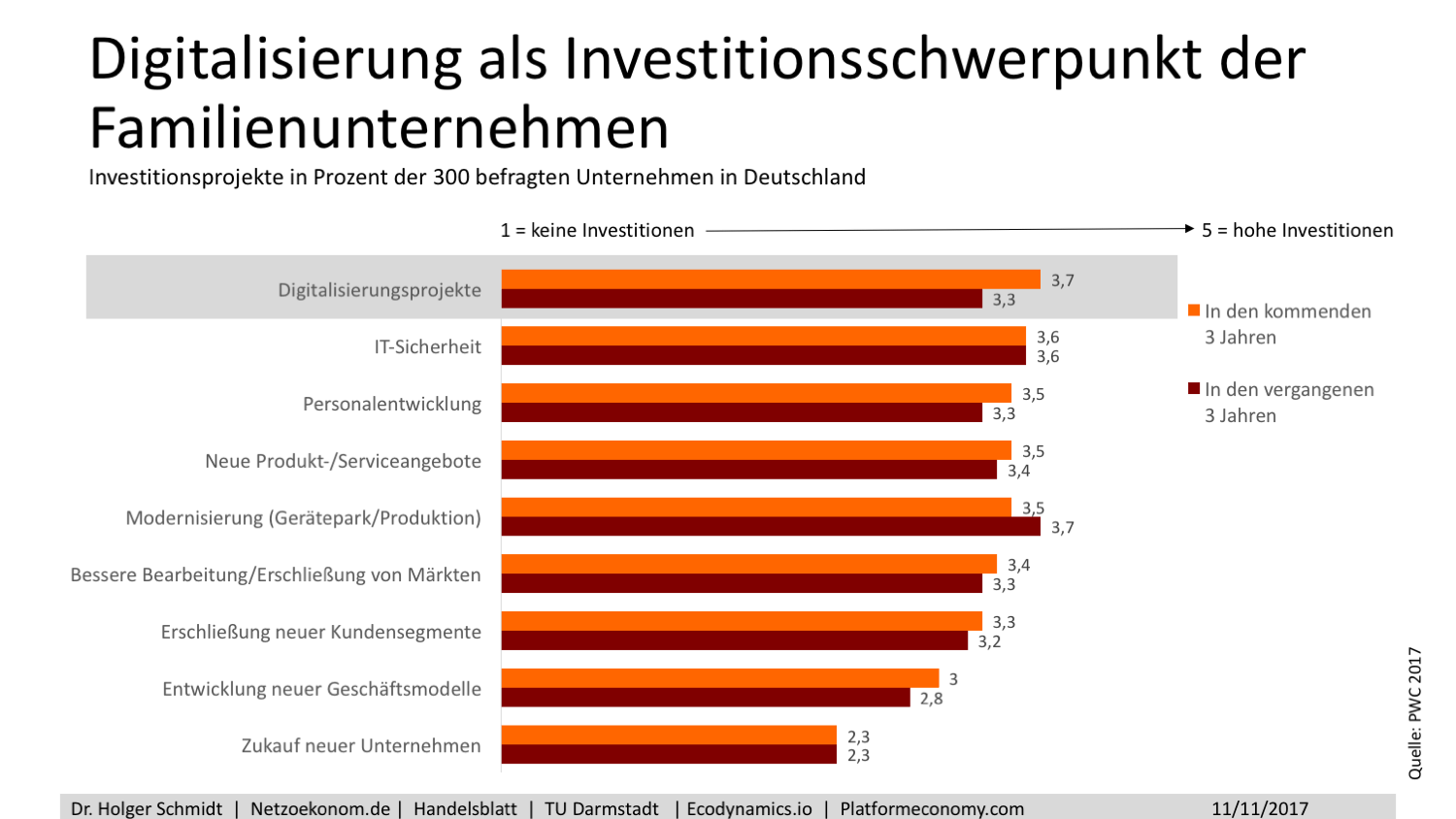

Parallel dazu ist die Digitaliserung auch an die erste Stelle der Investitionsschwerpunkte für die Zeit bis 2020 gerückt. Die Entwicklung neuer Geschäftsmodelle hat zwar ebenfalls an Bedeutung gewonnen, liegt aber nur auf einem hinteren Rang. „Da Investitionen in neue Geschäftsmodelle parallel nicht gleichermaßen stark geplant sind, besteht die Gefahr, Digitalisierung in erster Linie als rein technologische Frage anzusehen. Das greift aber viel zu kurz“, mahnt PwC-Geschäftsführungsmitglied Peter Bartels.

Den geänderten Kundenerwartungen, disruptiven Technologien und Geschäftsmodellen nur mit einer Optimierung des Bestehenden zu begegnen, könnte langfristig zu einem Problem werden. Die Herstellung bisheriger Produkte mit Hilfe der Digitalisierung zu optimieren wird zwar kurzfristig die Gewinnmargen erhöhen, aber langfristig keine Wettbewerbsvorteile bringen. Im Gegenteil: Konkurrenten, die zum Beispiel mit Hilfe der Plattform-Ökonomie oder datenbasierter Services den Kunden besser erreichen oder Mehrwert liefern können, könnten sich Vorteile gegen die digital durchoptimierten deutschen Prozessautomatisierer erarbeiten.

Passend dazu halten sich besonders die 45 Prozent der befragten Unternehmen mit Investitionen in neue Geschäftsmodelle zurück, die sich als „Qualitätsführer“ positionieren. Für viele Unternehmen seien das Gütesiegel ‚Made in Germany‘ und die dahinterstehende traditionelle Ingenieurskunst noch die zentralen Erfolgsfaktoren. „Doch das reicht heute nicht mehr. Gute Produkte und gute Qualität werden vorausgesetzt. Um künftig nicht den Anschluss zu verlieren, gehören neue Geschäftsmodelle genauso zum Pflichtprogramm“, ergänzt Peter von Hochberg, Geschäftsführer bei Strategy&, der Strategieberatung von PwC. Nach seiner Sicht sollte die erste Stufe der Digitalisierung – Stichwort Industrie 4.0 – die nächste Phase finanzieren.

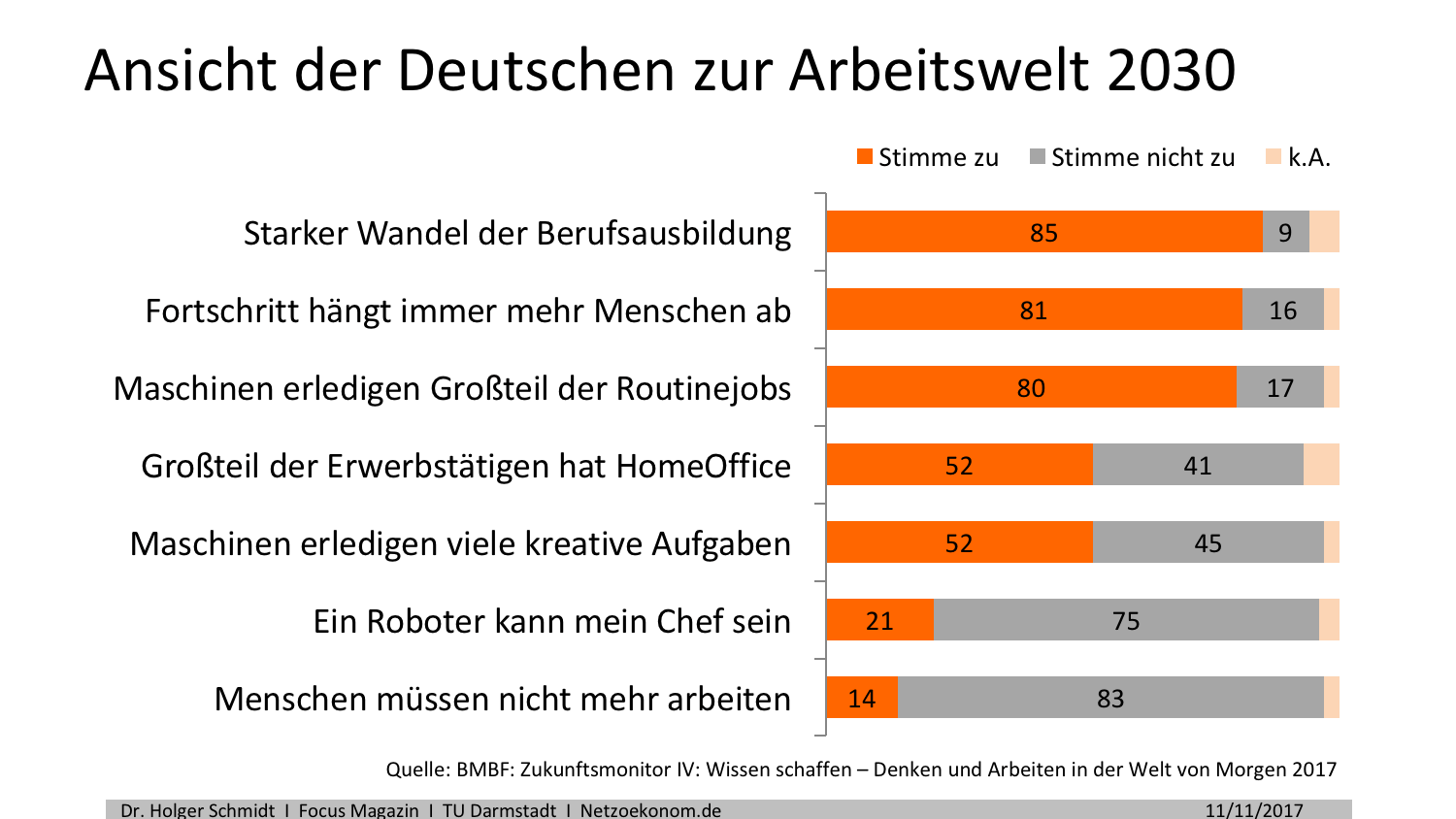

Wer aber nur die Kosten senkt, ohne mit neuen Geschäftsfeldern und Geschäftsmodellen neue Wachstumsquellen zu erschließen, riskiert einen Know-how-Verlust als Folge abwandernder Mitarbeiter und fehlende Akzeptanz in der Belegschaft. Diesen Gefahren sind sich die Unternehmen bewusst. Zumal sich Begeisterung für die Digitalisierung und die nötigen Anpassungen in der Organisation und Kultur auf diese Weise ohnehin nicht erzielen lassen. Darin liegt das ganz große Problem der Digitalisierung „Made in Germany“: Die meisten Arbeitnehmer haben schlicht Angst davor, wie der Zukunftsmonitor des BMBF zur Einstellung der Deutschen zur Arbeitswelt zeigt. Angst, dass Maschinen ihre Jobs übernehmen und Angst, vom technischem Fortschritt abgehängt zu werden. Wer will bei diesen Aussichten schon „agil“ und mit Begeisterung auf diese Zukunft hinarbeiten?

Wer aber nur die Kosten senkt, ohne mit neuen Geschäftsfeldern und Geschäftsmodellen neue Wachstumsquellen zu erschließen, riskiert einen Know-how-Verlust als Folge abwandernder Mitarbeiter und fehlende Akzeptanz in der Belegschaft. Diesen Gefahren sind sich die Unternehmen bewusst. Zumal sich Begeisterung für die Digitalisierung und die nötigen Anpassungen in der Organisation und Kultur auf diese Weise ohnehin nicht erzielen lassen. Darin liegt das ganz große Problem der Digitalisierung „Made in Germany“: Die meisten Arbeitnehmer haben schlicht Angst davor, wie der Zukunftsmonitor des BMBF zur Einstellung der Deutschen zur Arbeitswelt zeigt. Angst, dass Maschinen ihre Jobs übernehmen und Angst, vom technischem Fortschritt abgehängt zu werden. Wer will bei diesen Aussichten schon „agil“ und mit Begeisterung auf diese Zukunft hinarbeiten?

Interesse an einem Vortrag zur Digitalen Transformation? netzoekonom.de/Vortraege

Tweets von @DigitalTrans_HS